NON PEMBAKARAN

TEKNOLOGI NON-PEMBAKARAN UNTUK PEMUSNAHAN SENYAWA POP (PENCEMAR ORGANIK PERSISTEN) - TINJAUAN DAN EVALUASI

ICS – UNIDO, 2007

1. PENDAHULUAN

a. Teknologi Pemusnahan POP

Berdasarkan Konvensi Stockholm, penghancuran senyawa POPs atau transformasi mereka menjadi molekul non-POP lainnya adalah tindakan yang dianjurkan. Terdapat beberapa teknologi yang dapat secara efektif digunakan untuk bahan kimia yang mengandung klor yang tinggi. Tiga prinsip persyaratan utama untuk pilihan teknologi pemusnahan POPs yang paling tepat untuk konsentrasi tinggi yaitu;

- Harus dapat diaplikasikan untuk POPs terkonsentrasi (stockpile)

- Harus menjamin kehancuran total dan efisien dari POPs. Hanya teknologi fisika-kimia yang dapat memberikan dekomposisi dari molekul POP yang cepat dan efisien. Pilihan dengan pengolahan secara biologis tidak tepat untuk penghancuran bahan kimia terkonsentrasi.

- Harus menjamin bahwa tidak ada POPs baru terbentuk dan dilepaskan.

Secara umum, penghancuran senyawa POP harus lengkap dalam arti menghilangkan secara lengkap senyawa klorin organik (mineralisasi). Dalam kasus deklorinasinya tidak lengkap, organik sisa hasil proses diklorinasi masih dapat mempunyai sifat beracun atau membentuk senyawa baru berklorin yang beracun (misalnya terbentuknya dioksin dan furan).

Teknologi yang cocok untuk penghancuran stokpile senyawa POP secara umum dibagi menjadi dua kelompok: 1) teknologi pembakaran, dan 2) teknologi non-pembakaran, yang juga disebut teknologi alternatif.

1) Teknologi dengan pembakaran

Definisi pembakaran:

Reaksi kimia dimana zat bereaksi cepat dengan oksigen dengan menghasilkan panas dan cahaya. Reaksi tersebut sering reaksi rantai radikal bebas, yang biasanya dapat diringkas sebagai oksidasi karbon untuk membentuk oksida dan oksidasi hidrogen untuk membentuk air.

Teknologi pembakaran (insinerator limbah B3, rotary kiln, tungku, boiler, IR insinerator, dll) selama ini diyakini sebagai cara yang paling tepat ekonomis untuk pengolahan limbah POP terkonsentrasi. Banyak dari teknologi tersebut yang dikembangkan dan dikomersialisasikan teknologi. Banyak vendor menawarkan teknologi pembakaran di banyak negara dan ada kompetisi pasar yang ketat antara vendor yang berbeda, seperti teknologi ini telah di pasar selama beberapa dekade. Inilah sebabnya mengapa di negara-negara industri limbah POP secara rutin dibakar di insinerator dan di sebagian besar negara, teknologi pembakaran masih tetap cara yang paling dapat diterima secara ekonomi untuk mengolah limbah POP pada skala makro. Namun ada kekhawatiran bahwa teknologi pembakaran yang dioperasikan dengan tidak benar dapat menghasilkan produk pembakaran yang tidak sempurna atau produk sekunder. Oleh karena itu, teknologi pembakaran ini sering mendapatkan pertentangan di masyarakat.

2) Teknologi tanpa pembakaran

Lebih dari 15 tahun, sejumlah teknologi tanpa pembakaran telah ditunjukkan dapat secara efektif mengolah limbah POP di negara-negara maju seperti Kanada, Jepang, Amerika dan Australia. Namun teknologi tanpa pembakaran masih sedikit dalam riset dan pengembangan, dan sebagian besar masih sedikit dalam sejarah pengoperasiannya. Oleh karena itu dalam tinjauan ini fokus pada teknologi tanpa pembakaran, yang dapat menjadi alternative teknologi dalam pengolahan limbah stockpile senyawa POP.

Teknologi alternative ini biasanya proses dengan suhu rendah yang mencakup reduksi senyawa organoklorin dengan hydrogen, media transfer hydrogen, dan reduktor lainnya. Keunggulan dari proses ini adalah tidak terbentuknya dioksin dan furan. Dalam tinjauan ini akan dijelaskan beberapa teknologi tanpa pembakaran.

b. Justifikasi

Konvensi Stockholm, yang mencakup langkah-langkah untuk mengurangi UPOPs (unintentional produced POPs), memerlukan penghapusan senyawa dari IP POPs ( intentionally produced POPs, terutama PCB dan pestisida organoklorin). Negara-negara yang menandatangani Konvensi diminta untuk mengembangkan rencana pelaksanaan nasional (national implementation plan - NIP) yang meliputi tahapan inventori dan penghancuran stok POP. Pilihan yang tepat dari teknologi untuk mengatasi timbunan senyawa POPs adalah sangat penting dan tugas yang bertanggung jawab, karena memerlukan pengetahuan yang baik termasuk teknologi yang tersedia di pasar.

Hal ini sangat penting bahwa up-to-date pengetahuan tentang teknologi yang ada tersedia

dan kapasitas yang berkaitan dengan pengolahan POP yang berkelanjutan dibangun di seluruh dunia, terutama di negara berkembang. Masalah POPs di negara berkembang muncul dari kurangnya pengetahuan pilihan pengobatan POPs berkelanjutan. Penanganan yang salah dan pembuangan bahan kimia ini dapat menyebabkan masalah lingkungan yang serius. Oleh karena itu sangat penting untuk mempromosikan pengembangan dan transfer teknologi dari alternatif teknologi tanpa pembakaran karena dapat mewakili alternatif teknologi untuk mengolah limbah POP yang ramah lingkungan.

c. Sasaran

- Menyediakan informasi terkini tentang teknologi pengolahan tanpa pembakaran untuk pemusnahan timbunan POPs

- Menjelaskan beberapa alternative teknologi tanapa pembakaran berdasarkan sejarah dan proses kimia dan teknologinya.

- Melakukan evaluasi teknologi sesuai dengan sistem yang dikembangkan dan berdasarkan data yang tersedia dan pertimbangan independen.

2. TINJAUAN TEKNOLOGI

a. Ball milling

Sejarah pengembangan dan Komersialisasi

Teknologi ini diwakili oleh dua proses yang mirip, yaitu proses Mechanochemical decomposition (MCD) yang dikembangkan oleh Environmental Decontamination Ltd (EDL), Selandia Baru, dan proses Dehalogenation by Mechanochemical Reaction (DMCR) oleh Tribochem, Germany. Proses MCD telah dipatenkan dan diaplikasikan dalam skala penuh untuk proyek remediasi nasional. Sedangkan proses DMCR dikembangkan baru tahap skala pilot, belum diaplikasikan secara penuh. Dalam beberapa tahun terakhir ,para peneliti di dunia telah mengadakan percobaan laboratoirum maupun skala pilot yang menggunakan prisnip dasar ball milling untuk mendegradasi bahan kimia berbahaya. Teknologi DMCR telah sukses diaplikasikan untuk detoksifikasi tanah dan minyak terkontaminasi bekerjasama dengan beberapa perusahan eropa pada proyek pilot selama lebih dari 5 tahun. Teknologi DMCR fokus pada konsep pemusnahan PCB, sementara proses MCD didesain untuk treatment tanah terkontaminasi.

Deskripsi Teknologi dan Proses Kimia yang terkait

Proses ball milling menggunakan energi mechanochemical untuk menginisiasi reaksi reduksi antara senyawa berklorin (misal PCB, pestisida, dll) dan reagen (misal CaO, Mg, sodium, dan senyawa logam atau oksidanya) yang berperan sebagai reduktor dan basa. Oleh karena itu, hydrodechlorination terjadi, proses dehydrochlorination dan hidrolisis akan muncul. Sebagai hasilnya, logam selalu mengikat organic klorin, membentuk produk senyawa campuran, saturated dan unsaturated hidrokarbon, dll, tergantun pada kondisi. Reaksi sebenarnya cukup kompleks, sebagai contoh pada penggunaan Mg sebagai katalis reaksi. Reaksi secara sederhana dapat digambarkan sebagai berikut.

RCl + Mg + RCl → R-R + MgCl2

RCl + Na + [H] → R-H + NaCl

2CxHyCl + CaO → CaCl2 + H2O + C2xH2y-2

Reaksi antara reagen padat dan bahan liquid atau solid pada ball mill, berlangsung di bawah pengadukan mekanik menghasilkan getaran yang kuat. Reagen mungkin tidak bereaksi, atau rekasi lambat, dalam kondisi, normal, terutama jika kedua reagen adalah padatan. Mechnochemical bergantung pada pembentukan yang disebut dengan triboplasma, fraksi yang muncul seperdetik pada saat tumbukan antar bola yang terjadi pada titik tumbukan dan dimana senyawa radical muncul dan memunculkan reaksi. Selain itu, penumbukan reagen padatan pada ball mill membantu reaksi dengan menambah permukaan kontak antara reagen. Aliran proses meliputi deklorinasi hidrokarbon, garam klorida, dan logam residu atau senyawa hidroksida. Pada aplikasi skala penuh emisi udara mungkin muncul, yang diperkirakan lebih tinggi pada pengolahan tanah yang dikeringkan. Tampaknya untuk pemisahan tanah diolah dengan air untuk melarutkan metal /oksida dan untuk melarutkan hidroksida dan garam-garam, dan dipanaskan untuk menguapkan produk dari reaksi organic. Pada kasus ini, residu organic yang telah dipisahkan kemudian dibuang. Kemudian tanah dapat dikembalikan lagi ke lokasi untuk digunakan atau dibuang ke landfill.

Pre-treatment

Kontaminan serbuk padat atau organic cair dapat diolah tanpa pre-treatmen. Limbah yang basan membutuhkan pemisahan air (dewatering). Padatan terkontaminasi, seperti tanah, sludge (lumpur), sampah, dll secara normal dikeringkan dan kemudian diolah secara langsung. Pencacahan mungkin diperlukan untuk padatan yang berukuran besar.

Post-treatment

Pada efluen gas digunakan scrubber. Tanah yang telah diolah dapat dibuang ke lokasi atau landfill. Tidak disebutkan post-treatment yang diperlukan setelah dilakukan dekontaminasi.

Gambar 1. Foto Alat DMCR (mobile design)

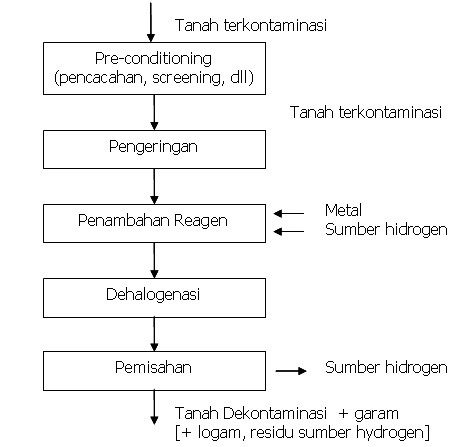

Gambar 2. Flow diagram pengolahan tanah terkontaminasi dengan DMCR

(a) (b)

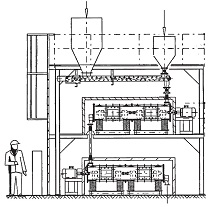

Gambar 3. (a) outline DMCR untuk pengolahan padatan terkontaminasi dengan kapasitas 1 ton/jam (b) foto pilot plant.

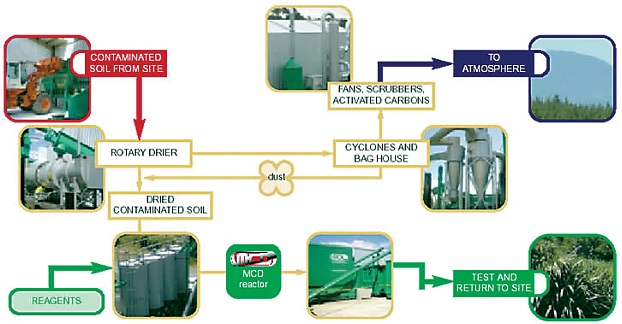

Gambar 4. Aplikasi skala penuh teknologi MCD di Selandia Baru

Gambar 5. Skema proses pengohan tanah terkontaminasi dengan teknologi MCD

Keuntungan:

- Resiko terbentuknya senyawa kontaminan yang baru, seperti dioksin dan furan sangat rendah,

- Resiko lepasan kontaminan sangat rendah karena wadahnya sangat bagus. Proses dapat dimatikan kapan saja.

- Keselamatan tinggi, karena reaksi tidak

- Emisi gas yang dihasilkan sangat rendah

Kelemahan:

- Menimbulkan kebisingan dan getaran

- Relatif membutuhkan waktu reaksi yang alam

- Membutuhkan energi listrik yang tinggi

- Munculnya limbah POP yang tidak terkonsentrasi

.Sumber informasi utama

- Birke, 2001

- CMPS&F Environmental, 1997

- UNEP, 2004a

- UNIDO, 2001

- US-EPA, 2005

- Vendor websites: www.tribochem.de and edl.net.nz/index.php

- Vijgen, 2002

b. BCD (Base Catalyzed Decomposition)

Sejarah pengembangan dan komersialisasi

Teknologi BCD, awalnya disebut “Deklorinasi Katalis Basa” dikembangkan berdasarkan metodologi Deklorinasi APEG (KPEG, NaPEG, APEGPLUS) oleh Laboratorium Risk Reduction Engineering Laboratory EPA dari tahun 1988 sampai dengan 1993, bekerjasama dengan National Facilities Engineering Services Center (NFESC) US Navy untuk meremediasi cairan, padatan, sludge, dan sediment yang terkontaminasi oleh senyawa organic berklorinasi, terutama PCB, dioksin dan furan. EPA mematenkan teknologi BCD, dan sekarang seluruh kepemilikan lisensi teknologi tersebut dimiliki oleh NCD Group, USA.

Deskripsi Teknologi dan Proses Kimia yang terkait

Aplikasi dari teknologi BCD ini untuk mengolah cairan PCB dan pestisida organoklorin. Aplikasi dari aplikasi BCD secara langsung adalah untuk mengolah minyak PCB murni atau konsentrasi tinggi. Minyak tersebut dipompa ke dalam reactor bersuhu 350°C, yang juga disebut dengan Stirred Tank Reactor (STR)., yang berisi minyak hidrokarbon dengan titik didih tinggi, basa (alkali atau alkali tanah karbonat, bikarbonat, atau hidroksida dan sodium hodroksida yang paling sering digunakan), serta katalis. Minyak hidrokarbon bertindak sebagai pelarut dan donor hydrogen pada waktu yang sama. Donor hydrogen lainnya seperti alifatik alkohol, amino dan senyawa lain dapat digunakan.

Limbah yang mengandung 90-95% anorganik, misal senyawa POP yang tercampur dengan tanah, dapat dimasukkan secara langsung ke reactor. Selama proses BCD, senyawa halogen dihilangkan dari senyawa target yang akan menghasilkan NaCl dan molekul organic lain. Dan produk lainnya adalah air dan sejumlah kecil senyawa pemecahan dari hidrokarbon. Waktu reaksi realtif singkat (beberapa jam) dan menjadi lebih lama untuk senyawa dengan kandungan klorin tinggi.

Proses kimia BCD termasuk pembentukan atom hydrogen yang sangat reaktif , yang terbentuk dari dehidrogenasi minyak, dengan bantuan dari katalis dan senyawa basa. Katalis yang tepat adalah PAH (phenanthrene, anthracene, atau alkyl naphthalenes), heksagonal karbon (grafit, karbon black) serta logam transisi (zero valent iron dan stainless steel).

Pengembang BCD menunjukkan bahwa reaksi dari radikal bebas dan atau dekomposisi ion dengan bukti dari terjadinya transfer hidrogenasi..

RCl + NaOH + [H] →RH + NaCl + H2O

(catalyst, T = 350°C, nitrogen)

[H] adalah sumber hidrogen.

Padatan yang mengandung konsentrasi rendah POP atau tipe limbah yang tidak cocok dengan reactor STR, setelah pre-treatment kemudian dimasukkan ke reactor Indirect Thermal Desorption (ITD). ITD ini menggunakan reactor rotary sehingga dapat disebut dengan Reaktor Rotary Pembakar (Rotary Kiln Reactor) dengan dipanaskan pada suhu 200-400oC. Pada reaktor ini, senyawa berhalogen menguap dan mengalami dekomposisi sebagain atau seluruhnya, serta destruksi sebagian dari senyawa organic berklorin, melalui reaksi dengan sodium oksida (yang terbentuk dari dekomposisi sodium bikarbonat pada pemanasan dengan CO2). Uap air digunakan untuk menghindari pembakaran terbuka dan mencegah proses oksidasi yang dapat membentuk dioksin dan furan. Kemudian bila terdapat residu PCB, dikumpulkan pada ITD dalam bentuk condensate. Jika dekomposisi PCB tidak sempurna, kondensat tersebut kemudian diolah dengan proses BCD.

Pre-treatment.

Untuk tanah terkontaminasi, atau sedimentasi, sebelum dimasukkan ke raktor ITD, material tersebut disaring untuk menghilangkan sampah, partikel berukuran besar dan dicampur dengan sodium bikarbonat (satu bagian sodium bikarbonat dicampur dengan 10 bagian tanah). Untuk cairan, memerlukan evaporasi sebelum diolah. Pelarut volatile juga dihilangkan dengan evaporasi.

Post-treatment

Reaktor BCD dilengkapi dengan filter arang untuk menangkap emisi senyawa organic. Garam/air yang dihasilkan kemudian difilter dengan karbon aktif, didaur ulang atau dibuang.

Teknologi BCD berkembang dan mengalami perubahan nama dari Base Catalyzed Dechlorination menjadi Base Catalyzed Decomposition, karena teknologi ini dapat diaplikasi lebih luas tidak hanya untuk bahan pencemar berklorinasi.

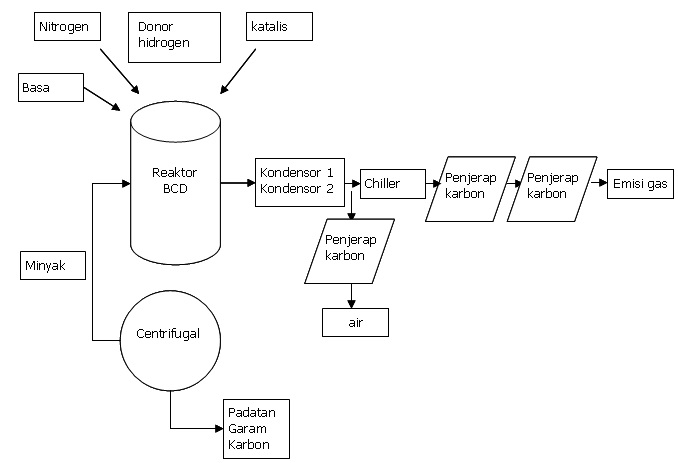

Gambar 6. Flow Proses Pengolahan Minyak PCB dengan BCD

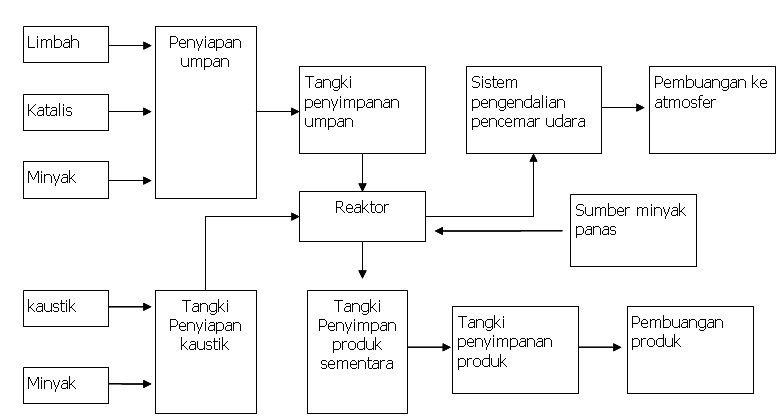

Gambar 7. Flow diagram sederhana Plant BCD di Homebush Bay, NSW

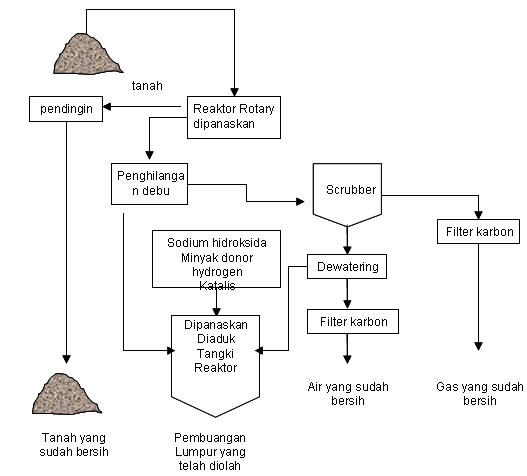

Gambar 8. Skema umum proses pengolahan tanah dengan BCD

Gambar 9. Plant BCD di Spolana, Republik Ceko

Keuntungan

- Teknologi ini sangat kuat, dan ramah lingkungan karena tidak menyebabkan terbentuknya dioksin/furan.

- Konsep mobile dan dengan variasi kapasitas berbeda tersedia, sehingga limbah B3 tidak perlu diangkut.

- Teknologi tersebut dapat mengatasi berbagai macam limbah, termasuk PCB, dioksi, pestisida dalam tanah, larutan organic, limbah cairan, dsb.

- Teknologi tersebut mempunyai sejarah operasional yang panjang di berbagai negara.

Keterbatasan, atau kerugian

- Faktor pembatas dari proses ini adalah kandungan air yang tinggi, lempung, organic lainnya, serta meningkatnya keasaman. Teknologi ini tidak efektif untuk pengolahan tanah terkontaminasi dengan volume yang banyak.

- Garam, residu karbon, organic padat, dan oli bekas serta filter karbon harus dibuang, karena kemuungkinan mengandung residu seperti PAH, hridrokarbon yang berklorin.

- Proses ini sangat komplek, yang membutuhkan karyawan secara intensif, berkualifikasi, serta terlatih

- Suhu yang tinggi dan cairan yang mudah terbakar dapat muncul dan berpotensi bahaya kebakaran. Hal ini dapat diminimasi dengan desain yang moden.

Sumber informasi utama

- CMPS&F Environmental, 1997

- Danish EPA, 2004

- Costner, 1998

- Rahuman, 2000

- Remediation technologies by NFESC, and references therein

- Remediation technologies screening matrix and reference guide, version 4.0 by FRTR

- SITE technology profi les

- South American regional workshop on the environmentally sound destruction of POPs and decontamination of POP containing waste in the framework of Basel and Stockholm conventions

- TechTree, Decision-making tool by CPEO

- U.S. Congress, 1991

- UNEP, 2004a

- UNEP, 2004b

- UNIDO, 2001

- US-EPA, 2005

- Terres, 1997

- Vendor website: www.bcdinternational.com

- Vijgen, 2002

3. CerOX (Cerium Oxidation)

Sejarah pengembangan dan komersialisasi

Teknologi CerOX adalah proses elektrokimia yang dapat memecah limbah organic berbahaya, yang berasal dari proses industry, limbah laboratorium, seperti limbah biogenic, bahan kimia berbahaya, pestisida, herbisida, PCB, dll, dengan mengubahnya menjadi CO2 dan air.

Teknologi ini dikomersilakn oleh CerOX coprporation, didirikan pada tahun 1992, yang mendesain dan mengoperasikan proses tersebut. Dasar dari proses kimia adalah proses elektrokimia cerium, yang dikembangkan oleh Pacific Northwest National Laboratory. Saat ini beberapa pengolahan komersial sudah dikembangkan dalam berbagai skala.

Deskripsi Teknologi dan Proses Kimia yang terkait

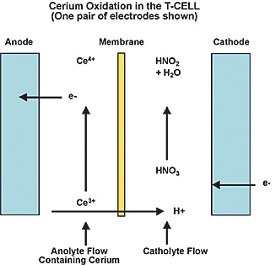

Proses CerOX adalah variasi dari teknologi Mediated Electrochemical Oxidation (MEO), yang juga dikenal dengan Catalyzed Electrochemical Oxidation (CEO), yang menggunakan proses dari Silver II. Teknologi ini berdasarkan oksidasi senyawa organic dengan menggunakan ion cerium 4+, yang berfungsi sebagai katalis atau mediator.

Ion cerium terbentuk sebagai hasil dari pelarutan metallic cerium dalam larutan asam kuat, yang akan menjaga kestabilan dalam bentuk Ce3+. Ketika dioksidasi menjadi Ce4+, cerium menunjukkan perubahan warna dan menjadi agen oksidator kuat. Ce4+ akan bereaksi dengan mengoksidasi senyawa organic menjadi CO2 dan air dan mengalami reduksi menjadi Ce3+. Setelah mengalami reduksi menjadi Ce3+, cerium dialirkan ke sel elektrokimia dan di-reoksidasi lagi mejadi Ce4+, yang digunakan lagi untuk mengoksidasi senyawa organic, dan siklus tersebut akan berlangsung terus.

Berikut proses destruksi dalam rekator:

C6H5 CI + 29 Ce(IV) + 12H2O 6CO2 + 29 H+ 1/2 CI2 + 29 Ce(III)

Proses yang terjadi dalam sel:

Ce(III) Ce(IV) + e- E° ≅1.6V

HNO3 + 2H+ HNO2 + H2O

Asam nitrat terbentuk dari rekasi di katoda kemudian terurai menjadi asam nitrit dan oksida nitrit. Kemudian teroksidasi dengan oksigen di atmosfer menjadi NO2, yang terlarut dalam air menjadi asam nitrit.

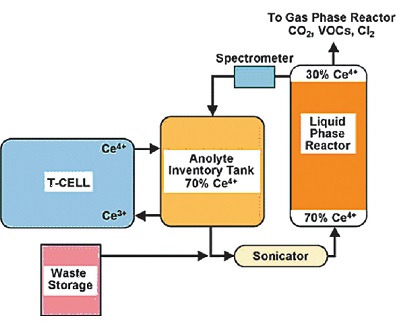

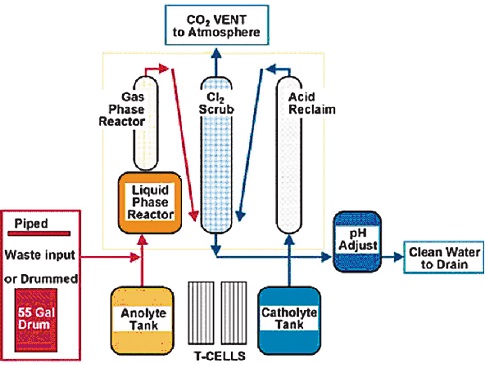

Gambar 11. Proses oksidasi cerium

Proses diatas dinamakan T-Cell, dimana terdiri dari modul untuk sirkulasi elektrolit, injeksi limbah berbahaya, pencampuran, pengendalian emisi gas, regenerasi elektrolit dan pemantauan, yang dibangun secara otomatis dalam cabinet baja. Limbah yang diolah adalah sebagain besar dalam bentuk cairan. Konsentrasi Ce 4+ dibuat konstan sebesar 70% dalam reaktor. Pengukuran konsentrasi Ce4+ pada saat keluar dari reaktor, dan kecepatan reaksi diukur dengan mengatur rasio kandungan organic dan cerium.

Gas yang terbentuk dilepaskan melalui condenser, yang berfungsi untuk mengkondensasi VOC yang dilepaskan, kemudian dikembalikan lagi ke dalam rekator.

Pre-treatment

Teknologi ini digunakan hanya untuk cairan atau limbah dalam wujug cair. Padatan dan lumpur harus dihomogenisasi terlebih dahulu dan dipompa dalam bentu slurry ke dalam air. Kemudian masuk ke sonicator. Tidak diperlukan proses pr-treatment lainnya.

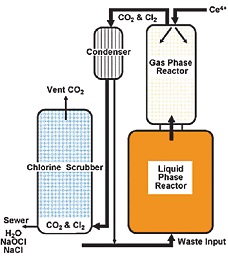

Post-treatment

Alat penangkap emisi gas terdiri dari dua bauh scrubber. Scrubber pertama digunakan untuk menangkap VOC, dan scrubber kedua berfungsi untuk menghilangkan klorin. Scrubber menghilangkan klorin dengan dissolution dalam air dan netralisasi dengan sodium hidroksida.

Skema Proses dan Gambar

Gambar 12. Pengolahan fase cairan

Gambar 12. Pengolahan fase gas

Gambar 14. Skema proses secara umum

Keuntungan

- Potensi terbentukna dioksin rendah

- Kondisi operasional yang ringan, suhu di bawah 100oC, dalam tekanan atmosfer.

- Dapat mengolah berbagai macam limbah berbahaya, seperti radioaktif konsentrasi rendah, farmasi, biotek dan limbah pembangkit listrik.

Keterbatasan dan Kerugian

- Terkadang efisiensi pengolahan POP yang tidak pasti, belum ada skala komersial untuk pengolahan limbah POP

- Masalah timbul bila limbah mengandung bahan anorganik, yang akan mengakibatkan halangan pada membrane sel elektrolit

- Teknologi ini tidak cocok untuk mengolah limbah dengan kandungan POP tinggi, yang tidak terlarut dalam air

- Membutuhkan tenaga listrik yang besar.

Sumber informasi utama

- Norvell, 2001

- UNEP, 2004a

- UNIDO, 2001

- US-EPA, 2005

- Vendor website: www.cerox.com

- Vijgen, 2002

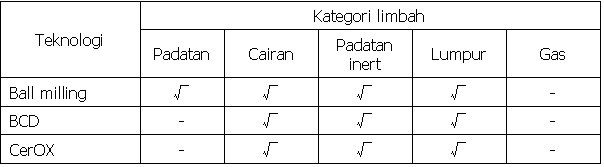

Rangkuman

Dari tiga teknologi yang dijelaskan di atas, maka dapat disimpulkan bahwa masing-masing teknologi tersebut mempunyai kelemahan dan kelebihan masing-masing. Adapun pilihan untuk aplikasi secara skala penuh, perlu dipertimbangkan beberapa hal, seperti karakteristik limbah, apakah padatan, cair , atau slurry (lumpur), efisiensi pengolahan untuk mereduksi POP, serta sejarah aplikasinya secara penuh di lapangan. Beikut tabel rangkuman dari masing-masing teknologi berdasarkan kategori limbah.

Tabel 1. Rangkuman palikasi teknologi pemusnahan POP berdasarkan fase limbahnya

Referensi

- Birke V., 2001. Economic and ecologically favourable destruction of polyhalogenated pollutants using the DCMR technology. 6th International HCH & Pesticides Forum Book, 20-22 March 2001, Poznan, Poland. Forum book, 535-541

- CMPS&F Environmental, 1997. Appropriate Technologies for the Treatment of Scheduled Wastes. MPS&F - Environment Australia, Review Report Number 4, available at www.deh.gov.au and www.oztoxics.org

- Costner P. et al., 1998. Technical Criteria for the Destruction of Stockpiled Persistent Organic Pollutants. Third Meeting of the Intersessional Group Intergovernmental Forum on Chemical Safety, Yokohama, Japan, 1-4 December 1998, available at www.mmra.ca

- Danish EPA, 2004. Detailed Review of Selected Non-Incineration and Incineration POPs Elimination.

- Norvell N. et al., 2001. Destruction of highly chlorinated pesticides and herbicides using the CerOx process. 6th International HCH & Pesticides Forum Book, 20-22 March 2001, Poznan, Poland, November 2001

- Rahuman M. et al., 2000. Proceedings of Expert Group Meetings on POPs and Pesticides Contamination: Remediation Technologies (April 2000) and on Clean Technologies for the Reduction and Elimination of POPs (May 2000). ICS-UNIDO publications, available at www.unido.org

- Terres S. et al., 1997. Base-Catalyzed Decomposition Proven on Guam. Pollution Engineering

- UNIDO, 2001. Available Non-Combustion POPs Destruction Technology. Document for the first meeting of the Technical Advisory Group (TAG) of the UNIDO/UNDP/GEF Project: Demonstration of Viability and Removal of Barriers that Impede Adoption and Effective Implementation of Available, Non-combustion Technologies for Destroying Persistent Organic Pollutants, available at www.unido.org

- UNEP, 2004a. Review of Emerging, Innovative Technologies for the Destruction and Decontamination of POPs and the Identifi cation of Promising Technologies for Use in Developing Countries. Scientific and Technical Advisory Panel (STAP) of the GEF UNEP, available at

- US-EPA, 2005. Reference Guide to Non-combustion Technologies for Remediation of Persistent Organic Pollutants in Stockpiles and Soil. EPA-542-R-05-006, available at www.clu-in.org/POPs

- Vijgen J., 2002. New, emerging and/or less expensive solutions for the destruction of land contaminated with pesticides. Fellowship report, NATO/CCMS Pilot study Evaluation of Demonstrated and Emerging Remedial Action Technologies for the Treatment of Contaminated Land and Groundwater (Phase III), available at stapgef.unep.org and www.ihpa.info

Views: 7611