Instalasi Pembakaran Kayu

Ringkasan

Tujuan utama dari instalasi pembakaran kayu dan bahan bakar biomassa lainnya adalah konversi energi. Instalasi skala besar untuk membakar kayu dan bahan bakar biomassa lainnya lebih banyak menggunakan fluidized bed combustion dan tungku grate. Teknologi untuk pembangkit skala kecil meliputi underfeed furnace dan cyclone suspension furnaces. Peningkatan kinerja boiler di industry pulp kertas menerapkan kondisi pembakaran tertentu (Specific combustion conditions). Pemilihan teknologi dikaitkan dengan sifat bahan bakar dan kapasitas termal yang diperlukan.

Bahan kimia yang tercantum dalam Lampiran C Konvensi Stockholm diakibatkan dari pembakaran kayu dan bahan bakar biomassa lainnya, terutama dalam hal pencemaran bahan bakar. Untuk Biomass-fired Plants, terutama instalasi kayu bakar, tingkat emisi dihubungkan dengan teknik terbaik yang tersedia umumnya di bawah 0,1 ng I-TEQ / Nm3. Diantara langkah-langkah utama, kontrol kualitas bahan bakar merupakan hal kunci (meliputi pengecualian kayu yang diolah). Langkah-langkah pengendalian untuk biomassa non-terkontaminasi meliputi dioptimalkan teknik pembakaran dan penghilangan debu. Pembakaran jerami meningkatkan pengotoran pada permukaan dan memerlukan teknik pembakaran yang tidak sensitif terhadap slagging abu.

Pembakaran biomassa yang tercemar, seperti limbah kayu, harus dihindari di instalasi ini. Abu dari pembakaran biomassa harus ditimbun karena kandungan logam beratnya yang tinggi. Di banyak negara (termasuk di Uni Eropa), kayu diolah dengan menggunakan senyawa klorin atau logam berat yang dianggap sebagai sampah dan termasuk dalam lingkup arahan pembakaran sampah atau peraturan.

Manfaat lingkungan lainnya yang diperoleh dari penerapan teknik terbaik dan praktik lingkungan terbaik yang ada meliputi konservasi sumberdaya alam dan menghindari emisi karbondioksida yang berasal dari bahan bakar fosil.

1. Pengantar

Saat ini sekitar 12% dari kebutuhan energi global dihasilkan dari pembakaran

bahan bakar biomassa, yang bervariasi dari kayu serta limbah kayu, bahan dari tanaman pertanian

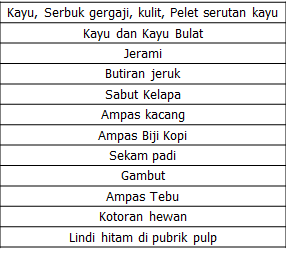

dan lindi hitam yang dihasilkan oleh pabrik pulp. Tabel 1 menunjukkan beberapa jenis bahan yang digunakan. Berbagai macam peralatan yang digunakan untuk mengkonversi biomassa menjadi energi yang berguna. Di negara berkembang, sekitar 35% dari energi yang digunakan berasal dari biomassa, tetapi sebagian besar untuk penggunaan non-komersial seperti memasak (lihat bagian VI.C dari panduan ini). Di sebuah negara seperti Nepal, lebih dari 90% energi utama atau primer yang dihasilkan berasal dari bahan bakar biomassa tradisional, terutama kayu hutan.

Bagian ini membahas teknik terbaik yang tersedia dan praktik lingkungan terbaik untuk aplikasi skala besar, misalnya, industri, pembangkit listrik dan district heating yang membakar bahan bakar biomassa sebagai sumber energi.

Kayu dan biomassa lainnya yang terkontaminasi dapat dihasilkan dari banyak kegiatan antropogenik, terutama industri pengolahan kayu (misalnya bahan bangunan, furniture, bahan kemasan, mainan, galangan kapal dan konstruksi umum). Limbah kayu / biomassa mengandung cat, pelapis, pestisida, pengawet, antifouling agent dan banyak kontaminan lainnya. Bahan-bahan ini dapat meningkatkan pembentukan PCDD / PCDF selama pembakaran. Dengan demikian, penggunaannya dalam instalasi pembakaran untuk energi konversi harus dihindari dan mereka hanya harus dibakar di incinerator khusus limbah berbahaya. Untuk informasi lebih lanjut, lihat bagian VA dari pedoman ini.

Tabel 1. Jenis Bahan Bakar Biomassa Yang Digunakan

Di negara-negara industri, total kontribusi biomassa untuk kombinasi energi primer hanya 3%, tetapi jumlah ini diperkirakan akan meningkat karena lebih banyak negara menggunakan bahan bakar biomassa untuk mengurangi emisi gas rumah kaca bukan menggunakan pembakaran bahan bakar fosil. Hal ini terutama melibatkan pembakaran bahan bakar biomassa komersial di perangkat modern (misalnya pembangkit kogenerasi serpihan kayu untuk panas dan daya). Aplikasi lainnya adalah untuk pemanasan ruang dan memasak, pasokan panas industri, dan pembangkit listrik skala besar di pembangkit listrik tenaga batubara (IEA Bioenergi 2004).

2. Teknologi Pembakaran Biomassa

2.1 Pemilihan Teknologi dan Jenis Tungku Pembakaran

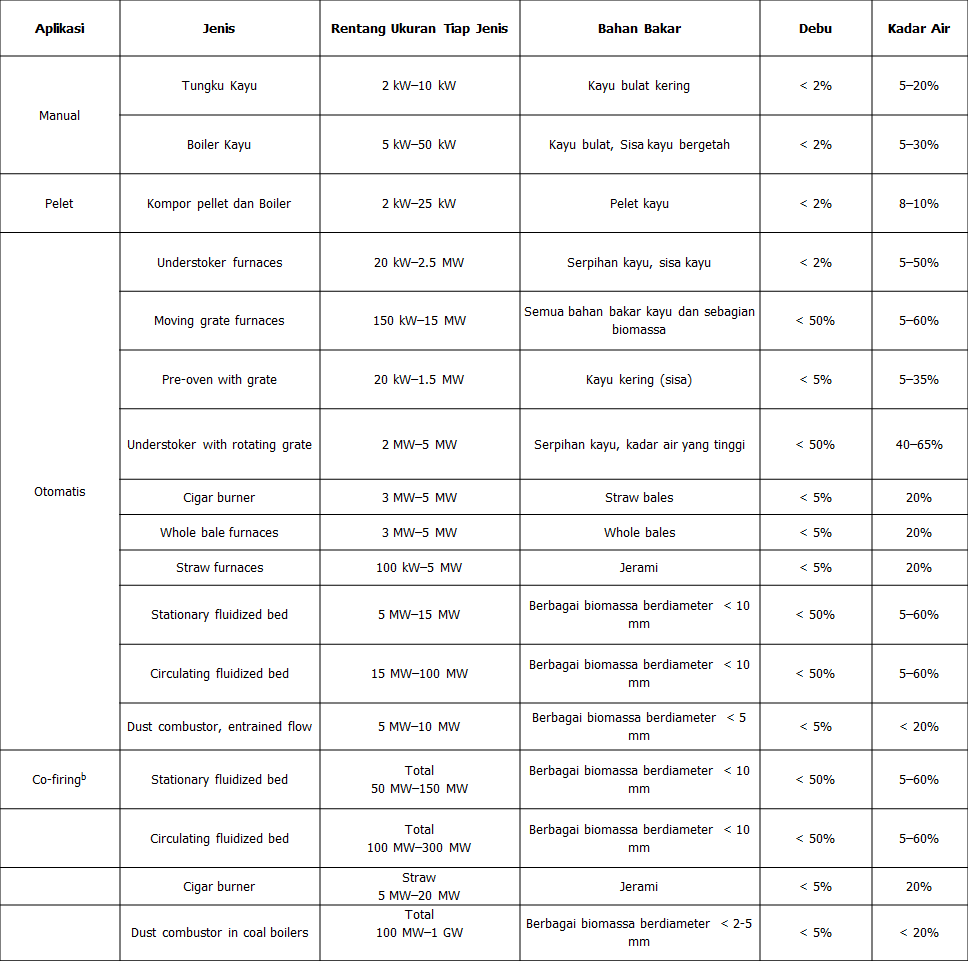

Untuk pemilihan teknologi total masukan panas dan kuantitas bahan bakar kayu merupakan hal yang penting. Untuk pembangkit skala besar, pembakaran pada reaktor unggun dan tungku grate merupakan yang paling cocok. Teknologi untuk pembangkit skala kecil meliputi tungku underfeed dan tungku suspensi siklon. Tabel 2 menunjukkan kapasitas termal dan bahan bakar yang dibutuhkan properti untuk berbagai jenis teknik pembakaran kayu.

Tabel 2. Jenis Tungku Pembakaran Biomassa Dengan Aplikasi dan Bahan Bakar Khusus

a. kW = kilowatt; MW = megawatt; GW = gigawatt.

b. Biomasa yang umumnya kurang dari 10% dari total masukan bahan bakar

Sumber: Nussbaumer 2003.

Biomassa khusus berdasarkan kayu, memiliki kadar abu di bawah 5%; kandungan abu yang lebih tinggi dapat dihubungkan dengan biomassa lain seperti lumpur limbah. Pembuangan kandungan abu merupakan masalah penting, karena mengandung polutan organic yang diproduksi secara terus menerus dan zat beracun lainnya yang tergantung pada sumber bahan bakar (untuk informasi lebih lanjut, lihat bagian IIIC, iv, ayat 2,1 dari panduan ini).

2.2 Tungku Grate (Grate Furnaces)

Sistem tungku grate merupakan teknologi pembakaran yang paling umum digunakan untuk limbah dan sisa kayu. Berdasarkan tekniknya, bahan bakar kayu dipindahkan melalui ruang pembakaran menggunakan Stationing Sloping Grates, Travelling Grates, dan Vibrating Grate (Gambar 1) atau moving grates. Sistem pembakaran pada tungku grate cocok untuk semua jenis residu dan limbah kayu dengan ukuran partikel antara 20 dan 300 mm. Namun, partikel halus, seperti bubuk kayu, dapat injeksi melalui penambahan tombak pembakaran (Burner Lances). Yang paling berpengaruh pada efisiensi pembakaran, baik untuk Travelling Grates dan Vibrating Grates adalah bahan bakar dan udara. Mengenai timbulan uap, desain tungku pada sistem pembakaran grate (Grate Firing System) memberikan berbagai pilihan untuk pengurangan emisi primer, meliputi pembakaran bertahap dan resirkulasi gas buang. Nilai investasi untuk sistem pembakaran grate sangat tergantung pada teknologi grate dan teknologi pembersihan gas buang yang digunakan. Dibandingkan pada Fluidized Bed Combustion Plants, terutama untuk kapasitas yang lebih rendah, nilai investasi tertentu relatif terhadap total input panas jauh lebih rendah (CSTB 2000)

Gambar 1. Skema Umum Vibrating Grate Furnaces

2.3 Fluidized Bed Combustion

Fluidized Bed Combustion digunakan untuk berbagai jenis bahan bakar padat. Di unit Fluidized Bed Combustion, bahan bakar disimpan dengan diinjeksikan bersama udara dengan inert bed material terutama batu kapur atau pasir dan abu pembakaran. Dua dasar teknologi Fluidized Bed Combustion (reaktor unggun) digunakan untuk pembakaran kayu, yaitu atmospheric bubbling fluidized bed combustion dan atmospheric circulating fluidized bed combustion (gambar 2). Fluidized Bed Combustion cocok untuk bahan bakar dengan kualitas terendah dan berbagai macam bahan bakar. Untuk pembakaran kayu, hampir semua limbah dan sisa berbagai jenis kayu dapat digunakan. Dimungkinkan kadar air mencapai 60%. Sistem Fluidized bed bisa disesuaikan dengan muatan operasi yang rendah. Sebuah putaran atau siklus antara muatan yang rendah dan tinggi umumnya terjadi tanpa dukungan bahan bakar pada kecepatan yang lebih tinggi daripada teknologi pembakaran lainnya.

Korosi klorin disebabkan oleh suhu yang tinggi dapat ditekan melalui installing the last superheater unit in the bed. Suhu pembakaran rendah dalam sistem fluidized bed, dibandingkan dengan banyak teknologi pembakaran lainnya, menawarkan beberapa keuntungan operasional untuk pengendalian emisi. Investasi untuk pembangkit pada pembakaran fluidized bed terutama dipengaruhi oleh teknologi yang digunakan dan jenis pembersih gas buang yang diinstal atau dipasang. Pembakaran pada Circulating Fluidized Bed (CFB) memerlukan investasi jauh lebih tinggi daripada pembakaran pada Bubbling Fluidized Bed (BFB) untuk ukuran pembangkit di bawah 30 MWth (CSTB 2000).

2.4 Teknologi Pembakaran Lanjutan Untuk Kayu

Teknologi pembakaran Lanjutan untuk kayu meliputi tungku Underfeed Stoker, Cyclones Suspension furnaces dan Dust Burners. Underfeed Furnaces atau Underfeed Stoker Furnaces sangat cocok untuk pembakaran kering dan partikel kayu yang tidak terlalu kasar dengan kadar abu yang rendah. Teknik ini digunakan untuk total input panas sampai 5 MW. Dibandingkan dengan Grate Furnace yang umumnya nilai investasinya lebih rendah. Seperti Cyclone Suspension Furnaces yang memerlukan kadar aku 50% yang penerapannya terbatas terutama untuk industry pengolahan kayu. Pembakar abu digunakan untuk abu dengan ukuran partikel hingga 1 mm. Penerapan jenis pembakar ini meliputi pengering serpihan kayu, dan injeksi abu kayu di tungku semen.

Gambar 2. Skema Umum Tungku Yang Menggunakan Circulating Fluidized Bed Combustion

2.5 Teknologi Konversi Energi

Untuk konversi energi hilir dari tungku pembakaran kayu, sistem penukar panas, dan sistem berikutnya untuk menghasilkan Combined Heat and Power (CHP) (misal turbin uap dan mesin uap) harus dibedakan. Jenis boiler yang digunakan tergantung pada media perpindahan panas, ukuran pembangkit dan kualitas energi yang dibutuhkan. Fire Tube Boiler digunakan untuk menghasilkan panas dan uap air di bagian hilir di tungku pembakaran kayu skala kecil dan medium. Perpindahan panas hanya berlangsung secara konveksi. Water Tube Boiler digunakan untuk pembangkit pembakaran limbah kayu skala besar dan medium. Air akan menguap melalui tabung yang dikelilingi oleh panas uap. Perpindahan panas yang berlangsung didominasi oleh radiasi. Dibandingkan dengan Fire Tube Boiler, tekanan pengoperasian jauh lebih tinggi hingga mencapai 100 Bar.

2.6 Pembakaran Bersama (Tidak Terolah) Kayu dan Yang Berhubungan dengan Biomassa Kayu

Pembakaran Bersama (Co-Combustion) merupakan pembakaran limbah dan sisa kayu secara bersama-sama dengan bahan-bahan atau material lain atau bersama-sama dengan bahan bakar fosil. Tujuannya adalah untuk mewujudkan dampak yang sinergi antara dua proses pembakaran. Manfaatnya meliputi penghematan biaya operasi melalui penggunaan bahan bakar sekunder yang lebih murah dan efisiensi pembakaran yang lebih besar proses yang digabungkan dibandingkan dengan dua proses yang dioperasikan secara terpisah. Untuk limbah dan sisa kayu, praktek tersebut relevan yang meliputi pembakaran bersama di tungku semen , pembakaran bersama di pembangkit listrik tenaga batubara, gasifikasi bersama dengan bahan bakar fosil dan limbah serta pembakaran bersama di pabrik insinerasi limbah (CSTB 2000). Untuk informasi lebih lanjut lihat bagian VA, VB dan VD di pedoman ini.

2.7 Gasifikasi Kayu

Gasifikasi kayu dan limbah kayu merupakan konversi residu padat dan cair yang berasal dari dekomposisi bahan organic kayu secara termokimia pada suhu yang tinggi dalam bahan bakar gas dengan menambahkan reaktan oksidasi. Tujuan utama dari gasifikasi kayu adalah untuk mentrasfer sebanyak kayu energi kimia dari kayu menjadi fraksi gas terutama terdiri dari produk gas yang mudah terbakar dengan berat molekul yang rendah.

Teknik gasifikasi umumnya berhubungan dengan jenis reactor. Dua dasar teknik gasifikasi di antaranya Fixed Gas Gasification dan Fluidized Bed Gasification. Untuk gasifikasi kayu, pemanfaatan dari Fixed Bed Gasifier umumnya lebih diutamakan untuk total masukan panas yang lebih rendah di bawah 5 MW. Untuk kapasitas yang lebih besar diutamakan menggunakan Fluidized Bed Gasifier.

Kandungan energi penghasil gas dari gasifikasi dapat digunakan secara termal untuk pembakaran boiler atau untuk proses thermal lain, atau secara mekanis untuk pembangkit listrik di mesin gas atau turbin gas. Lebih lanjut, pemanfaatan penghasil (produser) gas untuk sintesi methanol atau di sel bahan bakar.

Sistem yang dibutuhkan untuk membersihkan gas ditentukan oleh konsentrasi kotoran dan dengan ketentuan teknik pemanfaatan gas yang digunakan. Tergantung kepada teknik pemanfaatan gas, proses pembersihan gas diperlukan untuk mencegah erosi, korosi, dan untuk memastikan pemenuhan batas emisi. Dua konsep pembersihan gas yang berbeda, pembersihan gas dingin (atau basah) dan pemersihan gas panas, dapat dibedakan. Pembersihan gas panas dianggap menguntungkan untuk system yang lebih efisien karena untuk efisiensi listrik. Meskipun gasifikasi dapat dilihat sebagai teknik yang handal dan sudah terbukti, untuk semua pembangkit dengan pembangkit listrik, pembersihan gas masih batasan yang penting. Masalah yang terkait dengan proses pembersihan gas meliputi control proses, biaya sisa gasifikasi yang dibuang, dan nilai investasi yang tinggi serta biaya pengoperasioan unit pembersihan gas itu sendiri.

2.8 Pembersihan Gas Lainnya

Bahan bakar biomassa lainnya meliputi bioful padat, seperti jerami dan tanaman dan bahan bakar cair seperti minyak kanola. Pembakaran jerami akan meningkatkan masalah pengotoran pada permukaan dan membutuhkan tingkat pembakaran yang tidak sensitive terhadap slagging abu. Karena masukan dari bahan mineral dan klorin lebih besar dibandingkan pada pembakaran kayu, akan meningkatkan emisi debu, HCl, PCDD, dan PCDF (LFU, 2002).

2.9 Peningkatan Boiler di Industri Pulp dan Kertas

Manufaktur Pulp menggunakan metode mekanik, termomekanik, kimia mekanik dan kimia (lihat Bagian V.C Panduan Ini). Dalam proses pembuatan kimia secara kimia, serat dipecah secara kimia. Bahan kimia yang digunakan dalam proses memasak untuk memasukan serat lumen dan melarutkan lignin di dinding sel untuk masuk ke senyawa lamella tengah. Lignin harus dikeluarkan dari lamella untuk membebaskan serat. Lignin dan zat organic lainnya dimasukkan ke dalam larutan. Bahan kimia yang digunakan dalam proses sulfat (kraft) dan sulfit merupakan pemulihan dari solusi ini melalui pembakaran di boiler, yang dinungkinkan juga untuk pemulihan energi.

Peningkatan boiler di proses sulfat beroperasi pada langkah pertama yang mengarah pada pembentukan Natrium Sulfida. Sisa cairan tersebut terdiri dari Natrium Sulfida dan Natrium Karbonat. Pada langkah kedua dan ketiga proses pembakaran, pasokan bertahap dari pembakaran udara terjadi untuk memastikan pemadaman secara sempurna. Disini, gas yang telah dikumpulkan dapat disuplai.

2.10 Pembakaran Di Lahan Gambut

Di Uni Eropa, gambut merupakan bahan bakar yang signifikan (dianggap sebagai bahan bakar fosil) di Irlandia dan Finlandia. Teknologi pembakaran gambut mirip dengan pembakaran batubara (bagian

VI.D pedoman ini). Sekarang, gambut dibakar di Boiler Fluidized Bed. Boiler ini biasanya memiliki input bahan bakar kurang dari 200 MW, dan akan menghasilkan listrik dan panas untuk industri local atau kota. Peat-fired Boiler biasanya dirancang untuk membakar bahan bakar yang kalorinya rendah dan kadang-kadang batubara. Minyak berat (Heavy Oil) umumnya digunakan sebagai tambahan bahan bakar start up.

Karena karakteristiknya, gambut dapat diaplikasikan untuk pembakaran bersama dengan kayu. Secara teknik, akan lebih sulit apabila hanya menggunakan bahan bakar kayu di pembangkit yang ada karena akan menimbulkan korosi serta masalah fouling. Kemampuan gambut untuk pembakaran juga akan menjamin pasokan bahan bakar secara terus menerus di daerah yang ketersediaan kayu tidak cukup untuk dijadikan bahan bakar (European Comission 2006).

3. Langkah – Langkah Pengendalian Emisi

3.1 Pengendalian Primer dan Sekunder Yang Relevan

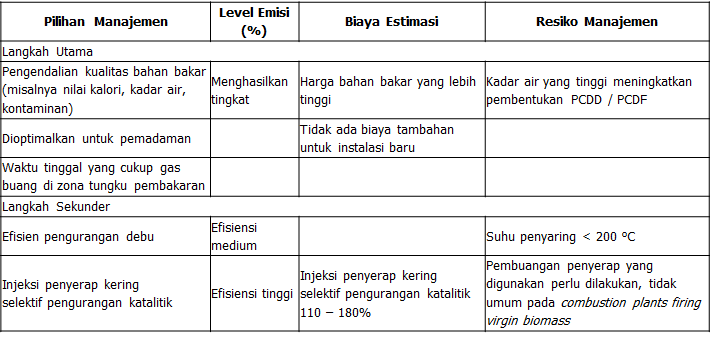

Pengurangan emisi PCDD / PCDF mencakup langkah-langkah dasar dan menengah yang diringkas dalam Tabel 3 (Baumbach dan Zuberbuhler 2002; CSTB 2000; LFU 2002).

Langkah-langkah utama yang relevan adalah sama dengan langkah-langkah yang digunakan di sector pembakaran limbah. pada kasus biomassa yang tidak diolah, tindakan sekunder dibatasi hanya untuk pengurangan debu. Tungku kecil dapat menggunakan Multicyclones untuk mencapai konsentrasi debu dibersihkan gas buang sebesar 100 – 150 mg/Nm3.

Kain penyaring atau pengendap debu elektrostatis dapat mencapai konsentrasi debu dikisaran <5 – 25 mg/Nm3) (Lihat Bagian III.C (iv) Panduan Ini Mengenai Pembersihan Gas Buang).

Pembakaran limbah kayu bagian hilir, pembersihan gas buang lainnya dapat dilakukan dengan proses penyerapan. Umumnya, hanya proses penyerapan yang dapat digunakan karena biayanya yang lebih murah. Dry Sorbent Injection penting untuk pembakaran kayu di hilir karena teknik yang sederhana dan biaya yang murah. Campuran calciferous dan karbon aktif atau karbon aktif yang dihasilkan dari lignit umumnya digunakan sebagai penyerap. Penyerap tersebut di antaranya CaCO3, CaO, dan Ca(OH)2. Sementara Calciferous dapat menghilangkan SO2, HCl, dan HF, serta karbon aktif yang dapat mengurangi berat emisi logam (merkuri, cadmium, dan arsenik), emisi PCDD/PCDF dan emisi dari Polisiklik Aromatik Hidrokarbon.

Tabel 3. Tindakan Pengendalian Emisi PCDD/PCDF Untuk Instalasi Pembakaran Biomassa

3.2 Karakteristik Bahan Bakar

Kualitas bahan bakar berperan penting dalam pembentukan PCDD/PCDF selama pembakaran biomasa. PCDD/PCDF selalu terbentuk selama pembakaran kayu melalui prekursor seperti fenol dan lignin, atau melalui reaksi de novo dengan adanya partikel karbon dan klorin. Tingkat emisi yang tinggi dapat diperkirakan dari pembakaran pengolahan kayu (limbah kayu). Residu kayu (sisa dan industri) sering mengandung berbagai jenis kontaminan (Kromated, tembaga arsenat, Pentaklorofenol, Kreosot, perekat, resin, cat dan pelapis permukaan lainnya).

Pembakaran kayu yang terkontaminasi, seperti limbah kayu perkotaan dan kayu pembongkaran, seharusnya dibatasi pada instalasi dengan system control yang efisien seperti pada waste incineration plants (lihat bagian vA pedoman ini).

Kadar air biomassa dapat tinggi. Oleh karena itu dapat menggunakan pengering sebelum pembakaran. Pengering uap dianggap aman, dengan dampak lingkungan yang rendah.

4. Output Proses

4.1 Pembentukan PCDD dan PCDF dalam proses pembakaran

Reaksi dominan yang mengakibatkan pembentukan PCDD / PCDF dalam pembakaran proses adalah sintesis de novo. Bagian IIIC (i) di pedoman ini menyediakan Informasi umum tentang mekanisme pembentukan PCDD / PCDF.

PCDD dapat dibentuk tanpa adanya senyawa klor-organik. Adanya partikel karbon dan klorin yang cukup. Pengamatan di Stationary Grate Combustor menunjukan bahwa jumlah total PCDD/PCDF dan Koplanar Poliklorinasi bifenil (PCB) yang dibentuk sebanding dengan kandungan klorin pada sampel pembakaran ketika suhu ruang pembakaran lebih rendah dari 700 oC. di sisi lain, ketika suhu ruang pembakaran lebih dari 800 oC, hanya sedikit PCDD/PCDF dan Koplanar PCB yang terbentuk, tanpa memperhatikan kandungan klorin pada bahan bakar.

Kondisi pembakaran yang lebih baik di ruangan yang lebih besar cenderung akan mempengaruhi konsentrasi PCDD/PCDF. Pengujian menunjukan bahwa ketika mengolah bahan yang mengandung jumlah halogen tinggi konsentrasi tetap di bawah yang diperoleh dari fasilitas kecil dengan menggunakan kayu alami. Ketika bahan masukan terhalogenasi ditambahkan, hubungan yang sangat jelas antara karbon monoksida (CO) dan konsentrasi PCDD / PCDF yang diamati. Pengaruh dominan kualitas pembakaran pada konsentrasi emisi PCDD / PCDF dapat dilihat dari meningkatnya konsentrasi CO dan secara bersamaan penurunan temperatur gas buang (Lavric, Konnov dan De Ruyck 2004).

4.2 Emisi dari PCDD / PCDF

4.2.1 Pembakaran kayu atau limbah kayu

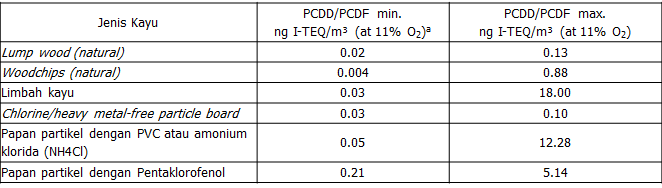

Pengaruh kualitas dan pembakaran bahan bakar pada kondisi emisi PCDD / PCDF diilustrasikan dalam Tabel 4.

Tabel 4. Konsentrasi PCDD/PCDF Untuk Jenis Bahan Bakar Kayu Yang Berbeda

a. 1 ng (nanogram) = 1 × 10-12 kilogram (1 × 10-9 gram). Untuk informasi tentan pengukuran toksisitas liat bagian I.C Subsection 3 di pedoman ini.

Sumber : Nussbaumer 2004

Sebuah tinjauan komprehensif hasil tes PCDD / PCDF dari instalasi berbahan bakar kayu dapat ditemukan di Lavric, Konnov dan De Ruyck 2004

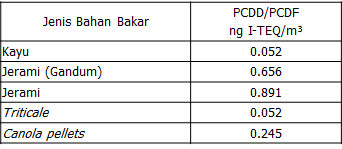

4.2.2 Pembakaran biomassa lainnya

LAUNHARDT dan Thoma telah menguji berbagai biofuel perdu (jerami, seluruh tanaman sereal) dan kayu cemara untuk potensi mereka dalam membentuk PCDD / PCDF, Fenol Polychlorinated, Benzena Polychlorinated Dan Polisiklik Aromatik Hidrokarbon selama pembakaran. Uji coba dilakukan di muatan Multifuel Furnace secara otomatis untuk aplikasi domestik 50 kW. Kondisi pembakaran relative seragam yang ditunjukkan oleh hasil emisi CO. Gas buang dan abu yang berbeda fraksi dianalisis. Konsentrasi PCDD berada di kisaran 0,052-0,891 dari ng I-TEQ / Nm3 13% O2 (Tabel 5). Semua emisi dari kayu berada secara relatif rendah. Peningkatan emisi, antara 10 dan 25 kali lebih tinggi, dari PCDD / PCDF,

Fenol Polychlorinated dan Benzena Polychlorinated dideteksi ketika bahan bakar perdu yang digunakan (Lavric, Konnov dan De Ruyck 2004).

Tabel 5. Emisi PCDD/PCDF Dari Jenis Biomassa yang Berbeda

Sumber : LfU 2002

Data emisi PCDD / PCDF untuk pembakaran biomassa cair masih langka. Pengujian pada motor minyak kanola untuk menghasilkan Combined Heat and Power (CHP) (90 kW) menunjukkan konsentrasi PCDD / PCDF 4-7 pg I-TEQ / m3. Konsentrasi PCB sebesar 40-81 ng / m3 (LFU 2002).

4.2.3 Pembakaran Pada Lindi Hitam

Tabel 6 menunjukan pemilihan faktor emisi dari lindi hitam kraft Peningkatan Boiler

a.Umumnya 1 kg lindi hitam (dengan kadar air 70%) sesuai dengan volume gas buang 5-8 m3 (Kandungan oksigen antara 5-8%)

4.2.4 Pembakaran gambut

Di Komisi Eropa 2006 (European Comission 2006), emisi PCDD dilaporkan dari atmosfer boiler Fluidized Bed yang dilengkapi dengan filter kain membakar 50% gambut dan 50% kulit kayu. Emisi PCDD / PCDF sebesar 0,008 ng I-TEQ / Nm3 (tingkat emisi debu: 10 mg / Nm3).

4.2.5 Pelepasan PCDD / PCDF dari pembakaran biomassa

PCDD / PCDF yang dibuang dengan residu pembakaran padat seperti bottom ash dan fly ash. Secara umum, konsentrasi PCDD / PCDF meningkat dengan penurunan ukuran partikel (LFU 2002). Oleh karena itu, konsentrasi polutan di fly ash cenderung lebih tinggi daripada di bottom ash

Secara khusus dalam kasus pembakaran limbah kayu, fly ash ditangkap harus dibuang (lihat bagian III.C (iv), ayat 2.1 dari pedoman ini).

Fly ash dari pembakaran jerami harus dibuang ke Sanitary landfill, terutama karena kandungan kadmium tinggi. The bottom ash biasanya dikembalikan ke lapangan atau digunakan sebagai bahan konstruksi jalan ketika persyaratan tertentu dengan memperhatikan sifat fisik dan kimia terpenuhi (European Comission 2006).

Fraksi terbaik dari fly ash harus dikirim ke tempat pembuangan sampah karena kandungan berat logam yang tinggi dan polutan organik yang persisten. Adsorben yang digunakan juga harus dikubur.

5. Teknik Terbaik Yang Tersedia Dan Praktek Lingkunga Terbaik

5.1 Langkah-langkah Dasar dan Pengoptimalan Proses Untuk Mengurangi PCDD / PCDF

1. Teknik terbaik tersedia untuk mengurangi emisi PCDD / PCDF mungkin termasuk langkah-langkah berikut (Nussbaumer dan Hasler

1998)

2. Pencegahan pembakaran limbah ilegal;

3. Pembakaran kayu yang terkontaminasi, seperti limbah kayu perkotaan dan kayu pembongkaran, harus benar-benar dibatasi

pada instalasi dengan pengendalian emisi yang efisien.

4. Pengendalian kualitas bahan bakar (misalnya nilai kalori, kadar air, kontaminan);

- Mengoptimalkan teknologi pembakaran: Peningkatan pemadaman gas dan fly ash dan pengurangan debu:

- Kualitas pencampuran yang baik dari gas dan udara (turbulensi yang tinggi);

- waktu tinggal yang cukup di zona panas;

5. Langkah-Langkah Dalam Boiler:

- Waktu tinggal Minimal di kisaran suhu 180 ° C dan 500 ° C;

6. Mengoptimalkan Operasional Pabrik:

- Penerapan teknologi pengendali pembakaran yang canggih untuk memastikan pemadaman yang optimal di dalam praktek;

- Pembersihan zona panas gas buang secara berkala.

5.2 Tindakan Sekunder

Tindakan pengendalian sekunder merupakan teknik pengendalian pencemaran meliputi langkah-langkah berikut :

- Mengoptimalkan pembersihan gas:

- Perusakan PCDD / PCDF dengan oksidasi katalitik

6. Tingkat Kinerja Terkait Dengan Terbaik Yang Tersedia

Untuk Biomass-fired plants, terutama instalasi wood-fired, tingkat emisi dihubungkan dengan teknik terbaik yang tersedia umumnya di bawah 0,1 ng I-TEQ / m3.

7. Pemantauan Kinerja Dan Pelaporan

Emisi PCDD / PCDF harus dipantau sesuai dengan metode yang berstandar internasional. Untuk memastikan pembakaran yang sempurna, tungku harus dilengkapi dengan mengukur instrumen yang secara terus menerus menentukan konsentrasi massa emisi karbon monoksida.

Untuk memastikan kinerja peralatan kontrol emisi, tungku harus dilengkapi dengan alat ukur yang terus menentukan konsentrasi massa emisi debu kualitatif dan kuantitatif. Untuk informasi lebih lanjut mengenai pemantauan lihat Bagian III (vi) pedoman ini. Selain itu, prosedur pengendalian kualitas harus dilaksanakan dengan memperhatikan komposisi bahan bakar.

Views: 26431