Pewarnaan Tekstil dan Kulit

PEDOMAN TEKNIK TERBAIK YANG TERSEDIA DAN PEDOMAN SEMENTARA PADA PRAKTEK LINGKUNGAN TERBAIK

(relevan dengan Pasal 5 dan Lampiran C dari Konvensi Stockholm pada Persistent Organic Pollutants )

Pewarnaan Tekstil dan Kulit (dengan Chloranil) dan Finishing (dengan Ekstraksi Alkaline)

Kontaminasi PCDD dan PCDF telah ditemukan di kedua produk tekstil dan kulit. Terjadinya PCDD/PCDF dalam industri tekstil dan kulit ini disebabkan penggunaan bahan kimia yang diklorinasi, terutama pentachlorophenol dan chloronitrofen, untuk melindungi bahan baku (misalnya kapas, wol atau serat lainnya, kulit); dan penggunaan zat warna dioxin yang terkontaminasi (misalnya dioxazines atau phthalocyanines). Jumlah yang lebih kecil dari PCDD/PCDF dapat terbentuk selama finishing, dan selama pembakaran lumpur yang sebagai produk samping.

Alternatif untuk pigmen pewarna yang tercantum di atas dan yang terdaftar tidak harus diterapkan.

Kemungkinan alternatif untuk pentachlorophenol dan chloronitrofen termasuk 2- (thiocyanomethylthio) benzothiazole (TCMTB); o-phenylphenol (OPP); 4-chloro-3-methylphenol (CMK); dan 2-n-oktil-4-isothiazolin-3-satu (OIT).

Mengenai teknik terbaik yang tersedia, ukuran utama yang paling efisien untuk mencegah kontaminasi dari tekstil dan barang-barang kulit dengan PCDD/PCDF sebaiknya tidak menggunakan biosida dan pewarna yang terkontaminasi dioxin dalam rantai produksi. Juga, jika salah satu bahan kimia yang disebutkan di atas yang digunakan, preferensi harus diberikan untuk batch yang mengandung konsentrasi rendah (misalnya suling atau bahan kimia lain yang dimurnikan). Sedapat mungkin, pembakaran tekstil, pelapis, produk kulit dan karpet harus dihindari untuk mencegah pembentukan PCDD/PCDF.

Untuk mencegah atau meminimalkan pembentukan dan pelepasan PCDD/PCDF ketika membakar lumpur dari pengolahan air limbah dan flotasi, teknik terbaik yang tersedia harus diterapkan seperti diuraikan dalam bagian VI.D dari pedoman ini (boiler industri). Namun, teknik ramah lingkungan lainnya juga harus dieksplorasi.

1. Industri Tekstil

1.1. Pendahuluan

Industri tekstil menunjukkan salah satu rantai manufaktur yang paling rumit. Ini adalah sebuah sektor yang terfragmentasi dan heterogen, serta didominasi oleh usaha kecil dan menengah; misalnya, pada tahun 2000 di Uni Eropa, 114.000 perusahaan mempekerjakan sekitar 2,2 juta orang (Komisi Eropa 2003b). Permintaan sebagian besar didorong oleh tiga pengguna akhir utama, yaitu industri pakaian, furnitur rumah tangga dan keperluan industri lainnya. Rantai tekstil dan pakaian terdiri dari sejumlah subsektor mencakup seluruh siklus produksi dari produksi bahan baku (serat buatan) untuk produk bahan setengah jadi (benang, kain tenun dan rajutan kain dengan proses finishing) dan produk akhir atau konsumen produk (karpet, tekstil rumah, pakaian dan industri pengguna produk tekstil).

1.2.Gambaran Proses

Tenun dan rajutan kain tidak bisa diolah menjadi barang jadi sampai kain melewati beberapa tahap pengolahan basah air-intensif (juga dikenal sebagai proses akhir atau finishing), seperti persiapan kain, pencelupan, pencetakan dan finishing. Serat alami biasanya membutuhkan langkah-langkah pengolahan lebih banyak dari pada serat buatan. Volume relatif besar air limbah yang dihasilkan, mengandung berbagai kontaminan, yang harus diolah sebelum dibuang. Jumlah energi yang signifikan digunakan dalam pemanasan dan pendinginan bak-bak kimia dan pengeringan kain dan benang.

Persiapan kain membutuhkan desizing, gosok dan pemutihan serta menghanguskan dan mercerizing. Operasi pencelupan digunakan pada berbagai tahap produksi untuk menambah warna dan kerumitan untuk tekstil dan peningkatan nilai produk. Pewarna yang digunakan oleh industri tekstil sebagian besar warna sintetis. Finishing meliputi pengolahan kimia ataupun mekanik (EPA 1997).

Masalah lingkungan utama dalam industri tekstil adalah jumlah air limbah yang dibuang dan beban bahan kimia yang dibawanya. Isu penting lainnya adalah konsumsi energi, emisi udara, limbah padat dan bau.

Meskipun ada banyak langkah-langkah dalam rantai produksi dan masalah lingkungan yang terjadi, generasi polychlorinated dibenzo-p-dioxin (PCDD) dan polychlorinated dibenzofuran (PCDF) tidak dapat dihubungkan dengan setiap langkah unit produksi.

Sebaliknya, perhatian lebih harus diberikan kepada fakta bahwa PCDD/PCDF masuk ke proses produksi tekstil melalui penerapan pestisida dan zat warna yang terkontaminasi dengan PCDD/PCDF dan bahwa kontaminasi PCDD/PCDF berlangsung melalui berbagai langkah dari rantai produksi. Tergantung pada langkah-langkah per unit produksi, penerapan berbagai pelarut dan kondisi lingkungan fisiknya, PCDD/PCDF dapat berada di produk tekstil atau dibuang sebagai limbah.

1.3.Sumber-Sumber Bahan Kimia yang Terdaftar dalam Lampiran C Konvensi Stockholm

Dalam rantai produksi tekstil, proses finishing bukan merupakan sumber pembentukan PCDD/PCDF (Horstmann et al. 1993). Sebaliknya, penggunaan pewarna dan pigmen yang mengandung PCDD/PCDF dan penggunaan fungisida yang terkontaminasi PCDD/PCDF di beberapa negara untuk mengolah bahan baku yang belum habis, seperti katun yang tampak menjadi sumber PCDD/PCDF yang terdeteksi.

Formasi baru PCDD/PCDF dapat timbul dalam rantai produksi tekstil di dalam limbah yang sedang diolah dan lumpur yang sedang dihilangkan dan dibakar. Karena itu pabrik-pabrik tersebut biasanya dipertimbangkan untuk dimodernisasikan.

Dengan demikian, langkah-langkah yang merupakan teknik terbaik yang tersedia dan praktik lingkungan hidup terbaik akan fokus pada :

- Kontaminasi PCDD/PCDF melalui pengenalan bahan-bahan kimia yang terkontaminasi dioxin ke dalam rantai produksi tekstil ;

- Bentukan baru PCDD/PCDF dalam operasi pembuangan termal dari produksi limbah tertentu.

1.3.1. Kontaminasi PCDD/PCDF Melalui Material Yang Terkontaminasi Dioxin

Bahan kimia yang diketahui terkontaminasi PCDD/PCDF digunakan untuk dua tujuan dan termasuk bahan kimia yang tercantum di bawah ini ( Komisi Eropa 2003b ) :

- Defoliant atau fungisida : Pentaklorofenol dan 2,4,6 - trichlorophenyl - 4' - nitrophenyl ether1 ( chloronitrofen ) ;

- Pewarna : Dioksazin berbasis Chloranil dan pewarna berbasis Phthalosianin.

Hasil dari analisis tekstil dari berbagai sumber dan serat memberi indikasi kuat bahwa pentachlorophenol yang telah dan mungkin masih digunakan sebagai biosida pada bahan baku, terutama pada kapas. Pola PCDD/PCDF jelas mengungkapkan bahwa pentachlorophenol adalah sumber utama dari PCDD/PCDF di tekstil. Meskipun tidak ada informasi yang dipublikasikan ditemukan bahwa chloronitrofen diterapkan dalam industri tekstil dan penggunaan tersebut tidak dapat dikesampingkan, karena telah diganti pentachlorophenol dalam banyak aplikasi (Masunaga, Takasuga dan Nakanishi 2001; UNEP 2003).

1.3.2.Pembentukan PCDD/PCDF Dalam Operasi Pembuangan Panas

Ada beberapa langkah dalam rantai di mana air limbah atau limbah produksi tekstil menghasilkan lumpur yang dibakar: misalnya, dari limbah yang menguap dalam proses gosok wol, atau dari air limbah yang mengandung pigmen pasta pencetakan atau lateks dari alas karpet. Seperti halnya proses pembakaran, PCDD/PCDF dapat terbentuk sejak lumpur ini mengandung isi klorida yang relatif tinggi, serta organik yang terikat khlorin dari ectoparasiticides seperti g-hexachlorocyclohexane (g-HCH, lindane), dieldrin atau DDT yang telah diterapkan untuk bahan baku (terutama kayu) (Komisi Eropa 2003b; UNEP 2003).

Mengenai kemungkinan penggunaan lindane, dieldrin dan DDT, semua negara maju telah melarang penggunaan pestisida organoklorin untuk pengobatan domba, tapi ada bukti bahwa wol dari beberapa negara-negara bekas Uni Soviet dan Amerika Selatan mengandung lindane dengan konsentrasi yang dapat terdeteksi (Komisi Eropa 2003b).

Akhirnya, polybrominated flame retardants, seperti polybrominated diphenyl eter dan parafin terkhlorinasi (C10-13 chloroparaffins) digunakan dalam industri tekstil. Semua flame retardants terhalogenasi terlibat dalam pembentukan PCDD/PCDF ketika dibakar (Komisi Eropa 2003b).

Jika lingkaran proses penghilangan kotoran dan pemulihan minyak dikombinasikan dengan penguapan limbah dan pembakaran lumpur, dengan daur ulang air dan energi secara penuh, maka manfaat lingkungan tambahan dapat tercapai dalam hal penghematan air dan pengurangan jumlah sampah yang harus dibuang. Suhu insinerator akan menjadi sekitar 1.200°C untuk menghancurkan PCDD/PCDF. Abu yang ringan akan dihilangkan dalam filter bag. Pada emisi gas dari lingkaran proses penghilangan kotoran dan pemulihan minyak terpadu 0,02 ng I-TEQ / Nm3 terdeteksi (Komisi Eropa 2003b, hal. 278) 0,2 Namun, teknologi ini adalah kompleks dan dilaporkan melibatkan biaya modal yang sangat tinggi dan biaya operasional yang tinggi.

Insinerator juga dibutuhkan bila lumpur dari flotasi dikurangi kadar airnya dan kemudian diregenerasi secara termal dalam tungku berputar (rotary kiln). Gas buangnya terbakar pada suatu zona paska pembakaran (sekitar 850°C) dan dilepas ke lingkungan udara pada suhu 120°C. Dalam off-gas dari proses regenerasi untuk coke lignit di unit lumpur, konsentrasi PCDD/PCDF diperoleh sebesar 0,004 ng I-TEQ / Nm³ (11% O2)(Komisi Eropa 2003b, hal. 415-417).

Pengalaman di beberapa negara dalam pengelolaan lumpur hasil produksi pengolahan air limbah pabrik penggosok wol meliputi:

- Pemanfaatan lumpur untuk pembuatan batu bata (dicampur dengan tanah liat) atau mengadopsi proses daur ulang lain yang sesuai;

- Pembakaran lumpur dengan pemanfaatan panas, asalkan langkah-langkah yang diambil untuk mengendalikan atau menghindari emisi PCDD/PCDF yang timbul dari ikatan organik khlorin dari pestisida yang berpotensi terkandung dalam lumpur.

Untuk informasi lebih lanjut, bimbingan yang berkaitan dengan teknik terbaik yang tersedia dan praktik lingkungan hidup terbaik untuk fasilitas pemulihan boiler industri harus dikonsultasikan (bagian VI.D dari pedoman ini).

2. Pengolahan Kulit

2.1. Pendahuluan

Industri penyamakan, khususnya pengolahan kulit, terdiri dari proses konversi bahan mentah menjadi kulit, yang dapat digunakan dalam pembuatan berbagai macam produk. Seluruh proses melibatkan tahapan-tahapan reaksi kimia yang kompleks dan juga proses-proses mekaniknya. Di antaranya, penyamakan adalah tahapan dasar yang memberikan stabilitas dan sifat penting dari kulit yang diolah. Umumnya usaha penyamakan kulit merupakan usaha kecil (Komisi Eropa 2003a), termasuk kegiatan kerajinan tangan di negara-negara berkembang.

2.2.Gambaran Proses

Industri penyamakan adalah suatu industri yang berpotensi menimbulkan polusi intensif dengan debit air limbah yang cukup banyak dan menggunakan bahan kimia tertentu seperti biosida, surfaktan dan pelarut-pelarut organik.

Proses produksi di penyamakan kulit dapat dibagi menjadi empat tahap:

- Penyimpanan bahan mentah kulit dan operasi beamhouse;

- Operasi Tanyard;

- Operasi Paska Penyamakan;

- Operasi Akhir (Finishing).

2.3. Sumber-Sumber Bahan Kimia Yang Tercantum Dalam Lampiran C dari Konvensi Stockholm

Sejauh ini, tidak ada laporan tentang kontaminasi PCDD/PCDF di atau sekitar pabrik pengolahan kulit. Namun, kontaminasi produk kulit komersial telah dilaporkan dan berdasarkan pada pola PCDD/PCDF, dapat diasumsikan bahwa prinsipnya proses-proses teridentifikasi dalam industri tekstil juga bertanggung jawab atas timbulnya PCDD/PCDF pada kulit hasil produksi dan dalam emisi-emisinya (UNEP 2003). Sumber utama kontaminasi tampaknya adalah pentachlorophenol. Asumsi ini didukung oleh kenyataan bahwa sejak larangan di Jerman di 19.893 konsentrasi PCDD/PCDF dalam barang-barang kulit telah menurun (Komisi Eropa 1996).

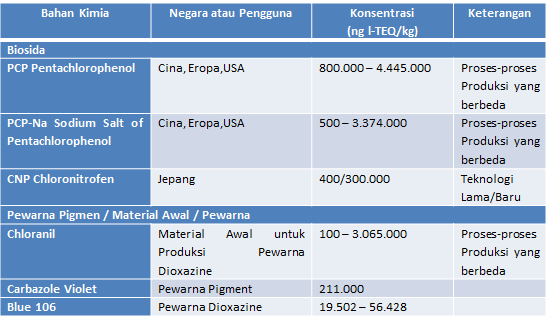

3. Konsentrasi PCDD/PCDF di bahan kimia yang digunakan dalam rantai produksi tekstil dan kulit

Tabel 1 merangkum berbagai konsentrasi PCDD/PCDF yang dilaporkan dalam literatur untuk biosida dan bahan kimia yang digunakan dalam produksi zat warna. Perlu dicatat bahwa beberapa informasi yang cukup lama dan mungkin tidak lagi berlaku untuk situasi sekarang. Namun demikian, untuk evaluasi bersejarah dan sejak adanya beberapa proses batch sebelumnya yang masih boleh digunakan atau barang-barang konsumen yang diolah dengan bahan-bahan kimia ini yang masih ditemukan di beberapa bagian dunia, informasi yang termasuk di sini mungkin berharga.

Tabel 1. Konsentrasi PCDD/PCDF di biosida dan pewarna pigmen/zat warna

4. Teknik Terbaik Yang Tersedia dan Praktik Lingkungan Hidup Terbaik

Praktek manajemen yang baik dan umum meliputi pendidikan dan pelatihan staf, pemeliharaan peralatan (dan dokumentasinya), penyimpanan bahan kimia, penanganan, dosis dan pengeluaran, dan peningkatan pengetahuan tentang input dan output dari proses. Pengetahuan tentang bahan baku tekstil sangat penting dalam mengelola transfer polusi.

Serat wol mentah mungkin terkontaminasi oleh pestisida, terkadang pestisida organokhlorin, termasuk pentachlorophenol dan chloronitrofen. Pencucian dan penggosokan wol yang efektif, misalnya dengan perkhloroetilena, secara efektif akan menghilangkan semua minyak dan pestisida yang biasanya ditemukan dalam phasa pelarut.

Untuk kegiatan kerajinan tangan, otoritas yang bertanggung jawab harus mengadvokasi perbaikan dasar rumah tangga dan keselamatan kerja. Informasi dan program-program kesadaran harus dilaksanakan. Sumber utama kontaminasi PCDD/PCDF dalam industri tekstil dan barang-barang kulit adalah bahan kimia yang digunakan dalam rantai produksi atau finishing masing-masing, seperti fungisida dan bahan pewarna yang diketahui terkontaminasi oleh PCDD/PCDF. Ukuran utama yang paling efisien untuk mencegah kontaminasi dari tekstil dan barang-barang kulit oleh PCDD/PCDF agar tidak menggunakan bahan-bahan kimia ini dalam rantai produksinya.

Jika ada bahan kimia yang disebutkan di atas yang digunakan, preferensi harus diberikan pada proses-proses batch yang mengandung konsentrasi rendah (misalnya air sulingan atau bahan kimia lain yang dimurnikan). Untuk mencegah atau meminimalkan pembentukan dan pelepasan PCDD/PCDF ketika membakar lumpur dari pengolahan air limbah dan flotasi, teknik terbaik yang tersedia harus diterapkan. Namun, teknik ramah lingkungan lainnya juga harus dieksplorasi.

5. Alternatif-Alternatif

Sejak munculnya PCDD/PCDF dalam industri tekstil dan kulit terutama terkait dengan penggunaan bahan kimia yang terkontaminasi dioxin, seperti pentachlorophenol dan pewarna pigmen tertentu, substitusi bahan kimia ini dengan bahan kimia bebas dioksin akan merupakan alternatif yang baik. Misalnya, di Jerman setelah keluarnya larangan terhadap pentachlorophenol sebagai pengawet, bahan kimia berikut telah digunakan:

- 2- (thiocyanomethylthio) benzothiazole (TCMTB; CAS Registry No. 21564-17-0);

- o-phenylphenol (OPP; CAS Registry No. 90-43-7);

- 4-chloro-3-methylphenol (CMK; CAS Registry No. 59-50-7);

- 2-n-octyl-4-isothiazolin-3-satu (OIT; CAS Registry No. 26530-26-1).

Bahan kimia tersebut di atas dinilai sebagai kurang berbahaya bagi lingkungan dari pada pentachlorophenol, tetapi mereka tidak inheren aman sama sekali. Bahan kimia alternatif yang lebih aman harus dieksplorasi. Sebisa mungkin, sangat penting untuk menghindari pembakaran tekstil, pelapis, produk kulit dan karpet untuk mencegah pembentukan PCDD/PCDF.

6. Monitoring

Tidak ada indikator sederhana untuk mengidentifikasi serat, wol atau tekstil yang terkontaminasi dioxin. Beberapa analisis menegaskan bahwa tidak ada korelasi antara pentachlorophenol dan konsentrasi PCDD/PCDF dalam tekstil, meskipun pola dioxin memberi indikasi kuat bahwa pentachlorophenol seharusnya sebagai sumbernya. Temuan ini masuk akal sebagai pentachlorophenol yang dapat larut dalam air dan akan dihilangkan dalam proses finishing dan proses pencucian akhir, sedangkan PCDD/PCDF menyerap ke serat dan akan tinggal di tekstil. Untuk produk kulit, dalam banyak kasus, ada korelasi kualitatif antara pentachlorophenol dan PCDD/PCDF. Kapasitas nasional harus dibangun / diperkuat untuk memantau kemungkinan sumber-sumber PCDD/PCDF dari industri tekstil dan kulit, termasuk pasokan impor. Pedoman yang lebih dibutuhkan pada pemantauan pentachlorophenol dalam air limbah.

Referensi

- EPA (United States Environmental Protection Agency). 1997. Textile Industry. Sector Notebook Project EPN3 10-R-97-009. EPA, Office of Compliance Sector Notebook Project, Washington, D.C.

- European Commission. 1996. “Commission Decision of 26 February 1996 Concerning the Prohibition of Pentachlorophenol (PCP).” Official Journal No. L 068, 19/03/1996 P. 0032-0040. 96/211/EC: Notified by Denmark.

- European Commission. 2003a. Reference Document on Best Available Techniques for the Tanning of Hides and Skins. BAT Reference Document (BREF). European IPPC Bureau, Seville,Spain. eippcb.jrc.es.

- European Commission. 2003b. Reference Document on Best Available Techniques for the Textiles Industry. BAT Reference Document (BREF). European IPPC Bureau, Seville, Spain. eippcb.jrc.es.

- Horstmann M., McLachlan M.S., Reissinger M. and Morgenroth M. 1993. “An Investigation of PCDD/F Formation during Textile Production and Finishing.” Organohalogen Compd. 11:417– 420.

- Masunaga S., Takasuga T. and Nakanishi J. 2001. “Dioxin and Dioxin-Like PCB Impurities in Some Japanese Agrochemical Formulations.” Chemosphere 44:873–885.

- UNEP (United Nations Environment Programme). 2005. Standardized Toolkit for Identification and Quantification of Dioxin and Furan Releases. UNEP, Geneva. www.pops.int/documents/guidance/Toolkit 2005.pdf.

Catatan:

- Tidak di Komisi 2003b Eropa.

- 1 ng (nanogram) = 1 × 10-12 kilogram = (1 × 10-9 gram); Nm3 = meter kubik normal, Volume gas kering diukur pada 0°C dan 101,3 kPa. Untuk informasi tentang pengukuran toksisitas lihat bagian IC, ayat 3 dari pedoman ini.

- Yang menetapkan konsentrasi maksimum 5 mg per kg pentachlorophenol dalam produk akhir.

- Polychlorinated Dibenzo-p-Dioxin (PCDD), Polychlorinated Dibenzo Furan (PCDF) dan Polychlorinated Biphenyls (PCB)

Views: 18216